空気圧縮機・省エネアドバイザー派遣事業でのアドバイス事例

更新日:2025年4月1日

空気圧縮機・省エネアドバイザー派遣事業では、空気圧縮機(以下、「コンプレッサー」という。)に特化した省エネアドバイザーを派遣します。派遣先のコンプレッサーに電流や圧力を1週間24時間連続測定する負荷率測定装置を設置し、得られたデータを基に省エネアドバイスを行います。

ここでは、これまでに実施してきたアドバイスの内容や事例について紹介します。

1.診断対象のスクリュー型コンプレッサーの制御方式について

スクリュー型コンプレッサーの制御方法は様々ですが、大きく分けて主に下記の4つに分類することができます。

平成28年度に診断したコンプレッサーの割合として、吸込み絞り弁制御がおよそ半分の54%、吸込み絞り弁制御+パージ制御で30%と、大部分がこの2つの制御方式でした。

| 吸込み絞り弁制御 | 吸込み絞り弁制御+パージ制御 | モータ自動発停制御 | インバータ制御 |

|---|---|---|---|

| 高 ←←←← 反応性※1 →→→→ 低 | 高 | ||

| 小 ←←←← 省エネ効果 →→→→ 大 | |||

※1 圧縮空気消費部(エアブロー等)が圧縮空気を必要とした時の反応性のことを言います。

| 吸込み絞り弁制御 | 吸込み絞り弁制御+パージ制御 | モータ自動発停制御 | インバータ制御 |

|---|---|---|---|

| 54% | 30% | 8% | 8% |

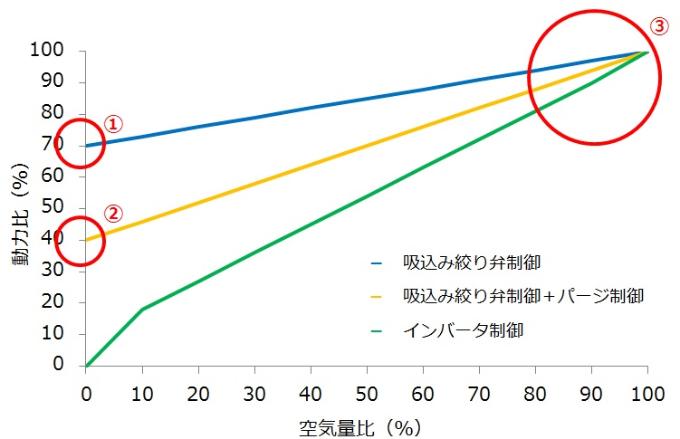

スクリュー型コンプレッサーの制御方式別 動力曲線

スクリュー型コンプレッサーの制御方式別 動力曲線

吸込み絞り弁制御は、空気量比(負荷率)が100%であれば動力比(消費電力)も100%ですが、空気量比(負荷率)が0%の時に動力比(消費電力)が70%程度となっています(上記グラフ丸(1))。吸込み絞り弁制御+パージ制御も同様、空気量比(負荷率)が0%の時に動力比(消費電力)が40%程度となっています(上記グラフ丸(2))。

つまり、空気を必要としていない時でも多くの電力を消費していることになります。

これらの制御方法であっても負荷率が高くなる程、それに比例して消費電力が大きくなります(無駄な消費電力が小さくなると言えます。上記グラフ丸(3))。多くの工場では比較的余裕をみてコンプレッサーの容量を選定する場合や、生産ラインの減少等により負荷率が小さくなっていることがあります。下記の「診断結果まとめ」のように、平成28年度の派遣先の事業所も比較的負荷率が小さく、無駄な電力を消費していることが分かりました。

また、派遣先の事業所の担当者の多くが、圧縮空気を使用していない時でも電力が消費されている実態を把握していませんでした。

コンプレッサーの省エネ対策を検討する上では、お使いのコンプレッサーに関する制御方式を確認することが必要であり、現状の負荷率を把握することが必要です。

| 制御方式 | 説明 |

|---|---|

吸込み絞り弁制御 |

負荷に応じて吸気量を調整する弁(吸込み絞り弁)を絞り、吐出圧力を制御する。無負荷状態の場合、コンプレッサーの吸い込む空気がなく、空気の圧縮はしていないが、コンプレッサーの内圧が残っていることでモータ電力が消費されている。 |

吸込み絞り弁制御+パージ制御 |

吐出圧力を調整する方法は吸込み絞り弁制御と同一だが、吐出空気に余裕がある場合、コンプレッサーの内圧を放気(パージ)しモータの負荷を低減する。 |

| インバータ制御 | インバータにより吐出圧力を一定に保つようにモータの回転数を制御する、負荷に比例した消費動力特性となっている。 |

3.運用改善等による省エネ対策

コンプレッサー本体

■吐出圧力を下げる

吐出圧力を0.1MPa下げることで、消費動力が約7%省エネになります。

現状の圧縮空気を消費する側(圧縮空気消費部)の使用圧力を調べ、設定圧力を調整することで省エネになります。

詳しくは、無料 空気圧縮機・吐出圧力のチューニングをご覧ください。

圧縮空気伝達部(配管等)

■配管の材質

配管の材質がゴムチューブの場合、抵抗が大きくなり、圧力損失が大きくなります。

配管の材質の確認が必要です。(ex.鋼管製等)

■配管のループ化

圧縮空気を消費する側の負荷がアンバランスな場合、配管をループ化することでエア速度が一定となり、圧力損失を改善できます。

また、配管が細かったり曲がっているところが多い、配管途中に不要な逆止バルブがある等で圧力損失が大きくなります。

■配管からの漏れ

配管等から「シュー」という音が聞こえてきたら、エア漏れの可能性があります。たとえ小さな穴であっても、常時エアが漏れているため無駄なエアを消費することなります。定期的に、配管のクラックや、接続部のパッキンの劣化等を調べることが大切です。(特に接続部分の調査が必要です。)

圧縮空気消費部(エアブロー、エアガン等)

■エアガンの無駄な使用

清掃時間の短縮等のため、エアガンをむやみに使用しているケースが見られます。

圧縮空気にもコスト(主に電気代)がかかっていることを認識しなければなりません。

■エアブローの間欠運転

パルス制御の導入等、必要時のみにエアを放出することで、エアを常時放出している場合より圧縮空気の消費量を抑えることができます。

コンプレッサーの台数制御等

■台数制御盤の設定見直し

複数台あるコンプレッサーを制御する目的で台数制御盤を導入している場合で、特にメーカーの異なるコンプレッサーを複数制御する場合は、当初想定していた制御が徐々に正しく実行されていない場合があります。

台数制御盤導入後も定期的に設定や制御状況を確認する必要があります。

■夜間や休日などのコンプレッサーの電源オフ

工場等が夜間操業等で稼働している場合、生産設備(エア駆動)の稼働終了にあわせて、コンプレッサーの電源オフをタイマーで制御することもできますが、台数制御盤を活用することで、生産設備の停止とともに、コンプレッサーの電源を自動的にオフすることができます。

インバーター制御方式のコンプレッサー(アンロード時の消費電力が小さい)であっても、37kW以上といった出力の大きなコンプレッサーを使用しない時は、常に電源をオフにすることで大きな省エネ効果を得られます。

2.診断結果まとめ

平成28年度

平成28年度の派遣先は8件です。

派遣先のコンプレッサーの制御方式及び平均負荷率を基に、省エネ性能に優れるインバーター(INV)制御方式のコンプレッサーに更新した時の省エネ効果を試算した結果が下記のとおりになります。

| コンプレッサの制御方法 | コンプレッサの容量 | 平均負荷率 | INV化等による削減率 |

|

|---|---|---|---|---|

| 1 | 吸込み絞り弁制御+パージ制御 | 22kW×1台 | 49% | 37.9% (1,006千円) |

| 2 | 吸込み絞り弁制御 | 37kW×2台、22kW×1台 | 21~53% | 56.2% (1,607千円) |

| 3 | 自動発停制御 | 7.5kW×1台 | 21% | 51.2% (179千円) |

| 4 | 吸込み絞り弁制御+パージ制御 | 3.7kW×3台、7.5kW×1台 | 39~82% | 2% (10千円) |

| 5 | 吸込み絞り弁制御+パージ制御 | 15kW×1台 | 39% | 10.1% (50千円) |

| 6 | 吸込み絞り弁制御 吸込み絞り弁制御+パージ制御 |

37kW×1台、15kW×2台 | 33~70% | 27% (1,098千円) |

| 7 | 吸込み絞り弁制御 | 22kW×2台 | 62% | 35.5% (715千円) |

| 8 | インバータ制御 | 7.5kW×1台 | 35% | ▲5.5%※2 (▲25千円) |

※2 測定結果より、エア不足が見られたため、現状のコンプレッサより容量を大きくする必要があり、消費電力が増大する試算となりました。

診断結果より、「吸込み絞り弁制御」及び「吸込み絞り弁制御+パージ制御」方式で、かつ、平均負荷率が低い事業所では、INV化することで20~50%の削減効果を見込むことができます。

平成29年度

平成29年度の派遣先は8件です。

派遣先のコンプレッサーの制御方式及び平均負荷率を基に、省エネ性能が高いコンプレッサーに更新した時や運用改善による省エネ効果を試算した結果が下記のとおりになります。

| コンプレッサの制御方法 | コンプレッサの容量 | 平均負荷率 | 改善方法 | 削減率 |

|

|---|---|---|---|---|---|

| 1 | スクロール型自動発停制御 | 3.7kW×1台 | 47% | レシプロ型5.5kW×1台に更新 | 19% (32.4千円) |

| 2 | レシプロ型 | 7.5kW×3台、3.7kW×1台 | 51~88% | ・スクリュ型15kW×1台に更新 |

▲10% (▲42.2千円) |

| 3 | スクリュ型インテグラル制御 スクリュ型吸込み絞り弁制御 |

37kW×2台、22kW×1台 | 30~64% | ・37kW×1台をインバータ型に更新 ・台数制御盤の新設 |

36.6% (2,934.9千円) |

| 4 | スクリュ型自動発停制御 | 3.7kW×4台 | 68~93% | レシプロ型7.5kW×2台に更新 | ▲7.2% (▲24千円) |

| 5 | スクリュ型インバータ制御 |

75kW×3台、37kW×2台 | 17~97% | 台数制御盤の更新 | 16% (3,646千円) |

| 6 | スクロール型自動発停制御 | 15kW×1台、7.5kW×1台 | 11~80% | ・圧力設定の見直し |

8.1% (39.8千円) |

| 7 | スクリュ型吸込み絞り制御 | 37kW×2台、11kW×1台 | 45~88% | ・インバータ型(37kW×2台、11kW×1台)に更新 | 7.3% (241.7千円) |

| 8 | スクリュ型自動発停制御 レシプロ型 |

3.7kW×3台 | 22~54% | ・レシプロ型7.5kW×2台に更新 ・エアタンク(280L以上)の新設 |

12% (22.9千円) |

- 容量が22kWや37kWといった大きなコンプレッサーをINV化する場合は大きな省エネ効果が期待できます。

- 一方、容量が3.7kW以下の小さなコンプレッサーで、自動発停機能を有するコンプレッサーの場合、空気量比(負荷率)が0%の時の動力比(上記グラフ丸(1)や(2))が「0(ゼロ)」付近となるため、INV化による省エネ効果が得られにくい傾向にあります。

- コンプレッサー更新時には現在使用しているコンプレッサーの容量や制御方式を考慮し、機種選定を行う必要があります。

平成30年度

平成30年度の派遣先は7件です。

派遣先のコンプレッサーの制御方式及び平均負荷率を基に、省エネ性能が高いコンプレッサーに更新した時や運用改善による省エネ効果を試算した結果が下記のとおりになります。

| コンプレッサの制御方法 | コンプレッサの容量 | 平均負荷率 | 改善方法 | 削減率 (削減金額) |

|

|---|---|---|---|---|---|

| 1 | スクリュ型自動発停制御 | 3.7kW×1台 | 71% | インバータ型5.5kW×1台に更新 | 5% (12.6千円) |

| 2 | スクリュ型吸込み絞り弁制御 | 7.5kW×1台 | 42% | ・インバータ型7.5kW×1台に更新 |

29% (54.6千円) |

| 3 | スクリュ型吸込み絞り弁制御 | 11kW×2台、22kW×1台 | 35~62% | ・インバータ型(11kW×1台、22kW×1台)に更新 |

25.4% (253千円) |

| 4 | スクリュ型インバータ制御 スクリュ型吸込み絞り弁制御 |

37kW×2台 | 22~34% | ・インバータ型37kW×1台に更新 |

51% (769千円) |

| 5 | スクリュ型インバータ制御 スクリュ型自動発停制御 |

22kW×1台、7.5kW×1台 | 14~72% | ・インバータ型(15kW×1台、7.5kW×1台)に更新 | 4.2~13.7% (139千円) |

| 6 | スクリュ型吸込み絞り弁制御 | 11kW×3台 | 8~80% | ・インバータ型15kW×2台に更新 ・11kW×1台を予備化 |

5.9~51.8% (622千円) |

| 7 | スクリュ型吸込み絞り弁制御 スクリュ型自動発停制御 レシプロ型 |

11kW×1台、7.5kW×2台 3.7kW×1台 |

12~68% | ・インバータ型(15kW×1台、7.5kW×1台)に更新 |

11.1~25.8% (147千円) |

コンプレッサーを複数台使用している場合、通常時(繁忙期を除く)に複数台を使用する必要がないケースが多々見受けられました。

各コンプレッサーを測定し負荷率を把握することで、負荷率が小さいコンプレッサーを予備化することで大きな省エネ効果が期待できます。

例えば、負荷率50%未満のコンプレッサーを2台使用している場合、通常時に一定速機を停止しINV機のみを使用すること等も考えられます。

令和元年度

令和元年度の派遣先は7件です。

派遣先のコンプレッサーの制御方式及び平均負荷率を基に、省エネ性能が高いコンプレッサーに更新した時や運用改善による省エネ効果を試算した結果が下記のとおりになります。

| コンプレッサの制御方法 | コンプレッサの容量 | 平均負荷率 | 改善方法 | 削減率 (削減金額) |

|

|---|---|---|---|---|---|

| 1 | スクリュ型吸込み絞り弁制御 | 22kW×1台 | 53% | インバータ型22kW×1台に更新 | 26.4% (248千円) |

| 2 | スクリュ型吸込み絞り弁+パージ制御 レシプロ型 |

7.5kW×1台 7.5kW×1台 |

35% 53% |

インバータ型7.5kW×1台に更新 | 24.4% (60千円) |

| 3 | スクリュ型インバータ制御 スクリュ型吸込み絞り弁制御 |

7.5kW×1台 7.5kW×1台 |

23% 42% |

インバータ型11kW×2台に更新 (交互切替交換盤新設) |

36.4% (369千円) |

| 4 | スクリュ型インバータ制御 スクリュ型吸込み絞り弁制御 |

15kW×3台 15kW×1台 |

19~37% | 圧力設定の見直し 一定速7.5kW×1台に更新 |

10.3% |

| 5 | モータ自動発停制御方式 | 11kW×1台 5.5kW×1台 |

13% 49% |

インバータ型11kW×1台に更新 (5.5kWは予備化) |

▲5.4% (▲7千円) |

| 6 | スクリュ型インバータ制御 スクリュ型吸込み絞り弁制御 |

75kW×1台 75kW×1台、37kW×1台 |

84% 97% 91% |

測定結果より、大幅な増エネとなるため更新提案なし | - |

| 7 | スクリュ型インバータ制御 | 7.5kW×1台 | 42% | インバータ型7.5kW×1台に更新 | 30.9% (253千円) |

インバーター機と一定速機との同時稼働の際に、2台同時に容量制御を行い効率の悪い運転状況となっている場合がありました。設定圧力の調整により、低負荷時はインバーター機のみで運転、高負荷時は一定速機を全負荷運転することで、省エネとなります。詳しくは無料 空気圧縮機・吐出圧力のチューニングをご覧ください。

このページの作成担当

環境局 カーボンニュートラル推進部 環境エネルギー課

電話番号:072-228-7548

ファクス:072-228-7063

〒590-0078 堺市堺区南瓦町3番1号 堺市役所高層館5階

このページの作成担当にメールを送る